当社が共同で取り組んだ、木材加工を中心とする製造メーカー様での、IoTによる工場生産ラインの可視化対応事例についてご紹介いたします。

取り組み背景

持続的な成長に向けた経営基盤の強化のため、作業者の経験に依存しない稼働率・良品率の改善を目指して、IoT活用の検討を開始。

IoT活用目的

データを収集・蓄積し、可視化して活用することで、工場生産ラインの設備停止ロスや品質ロス低減に向けた取り組みを行う。

①データの可視化

▽人を介さず情報(データ)を取得

▽設備やシステムが発するデータを蓄積・可視化する

②データの活用

▽具体的な改善に活用

▽改善手法に関する普遍的な知見を得る

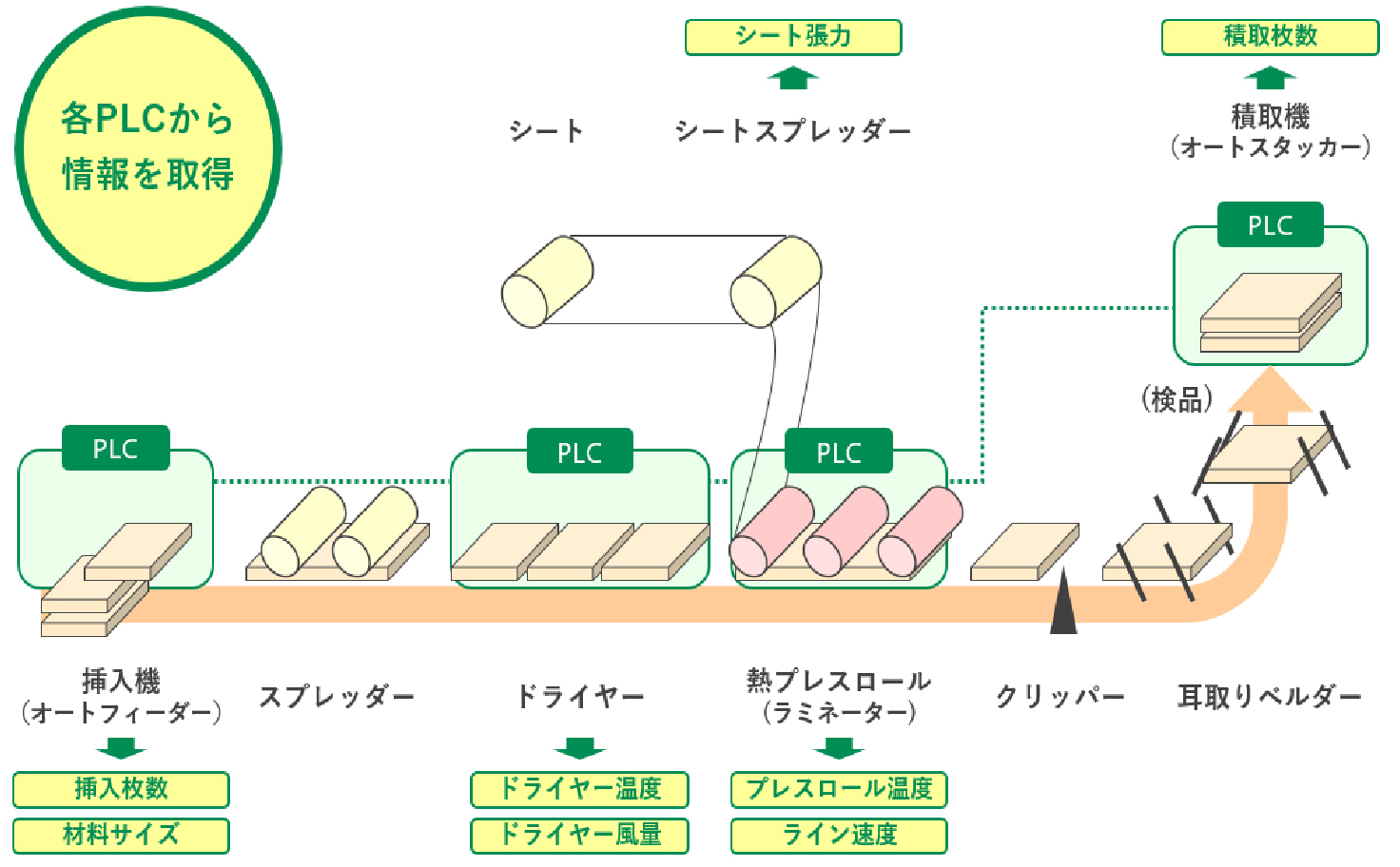

工場IoTとしては、今回が初めての取り組みとなるため、比較的工程がシンプルでかつ既にPLC(*1)によるライン管理を行っており、新しくPLCやセンサー設置が不要な工場をターゲットに、PoC(*2)の位置付けで取り組むこととした。

導入時の考慮ポイント

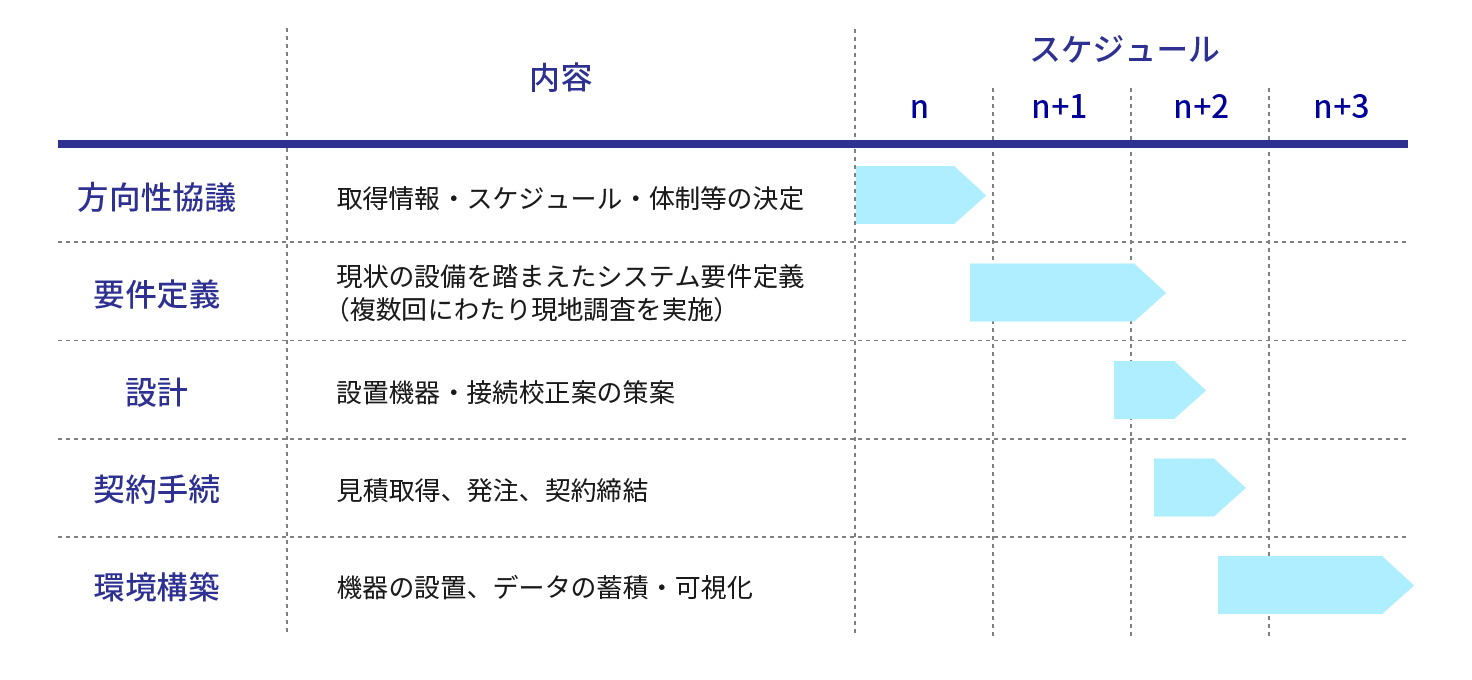

工場IoTは初めての取り組みのため、まずは「形」として見せることで、関係者のイメージを醸成する。

各工程での取得情報

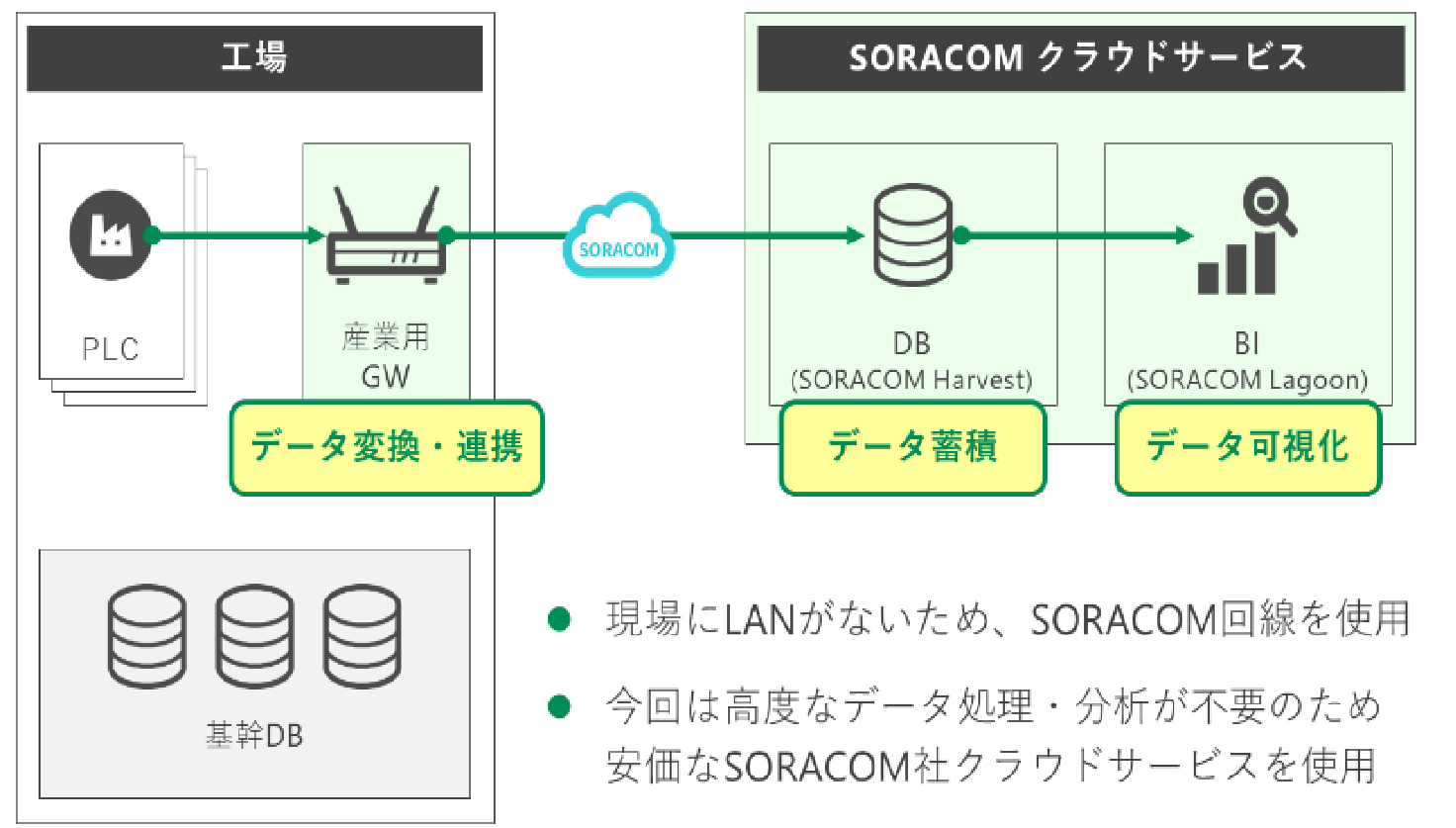

- PLCデータの送信、蓄積、可視化用基盤としては、コスト低減のため、クラウド型でサービス提供しているSORACOM(*3)を利用。

- 本社IT部門が技術分野を主導することで社内検討の時間を短縮。またスターネットを窓口とすることで各種サービスの契約手続きを一本化し、取りまとめの負荷を軽減。

システム構成

- 今回の第1フェーズでは、新規センサーの設置は行わず、既存PLCからのデータ蓄積、可視化のみとした。

実行スケジュール

導入結果と考察

導入結果

PLCデータの蓄積、可視化を実現。また、工場IoTで必要となるシステムやサービスの理解が進んだ。

考察

生産性改善のためには現在のPLCデータだけでは不十分で、改善に必要なデータの蓄積、可視化、分析をさらに進めていくことが重要と分かった。このためには、現場担当者をさらに巻き込むこと、また、適材適所のベンダの選定が重要と認識できた。

当社としましては今後ともIoTへの取り組みをいっそう進め、お客様の取り組み状況や課題、またネットワークやセキュリティ関連の新しい技術情報についてお伝えしてまいりますので、よろしくお願いいたします。

*1 PLC:Programmable Logic Controller機械を自動的に制御する装置

*2 PoC:Proof of Concept、施策開発の前段階での検証、デモンストレーション

*3 SORACOM:株式会社ソラコムが提供するクラウドサービス